メーカーに新入社員として入社して製品の板金設計をする事になったが、あんまり教えてくれないからどうしたら良いかわからない。

ハードウェアスタートアップでやったことのない板金設計をやる事になった。

設計としてどこに注意したら良いのかわからない。

今回は、そんなこれから製品の板金設計をはじめるというような方の為に、板金設計に必要な知識を網羅的にまとめてみました。

板金設計もなかなか奥が深いので学ぶのには時間がかかりますが「ひとまずこの辺りを基本としておさえておけばよいだろう」とメーカーで板金設計を経験してきた者として思う部分をまとめてみました。

つまり、上級者ではなく初心者・入門者向けの記事です。

該当する方は、参考にしていただければと思います。

板金設計とは?

板金(読み:ばんきん)とは、漢字が示すとおり板状の金属(金属板)の事です。

この板状になった金属を切ったり曲げたりして、任意の形状を製作して製品や製品内部の部品にします。

設計者は、製品として必要な仕様などを考慮しながら、どんな形状にするのか、板厚は何mmにするのか等を考えます。

もちろん板厚をあげると頑丈にはなりますが、重量と材料コストが増します。

薄板にビード加工を入れてみたり、曲げを入れる事で断面係数をあげて強くしたりなどを考える必要があります。

このように、板金部品の適切な材料や形状を検討、設計するのが板金設計です。

板金加工業者が製造できるようなデータ(図面)を作成するのはトレーサー(製図担当)がやる事もありますが、少人数のメーカーやハードウェアスタートアップでは設計者自身が図面化も行います。

板金の材料

板金は「金属の板」という意味です。

金属にはアルミ、鉄、銅など色々な種類があります。

材料により特性が違うので、どの金属を使用するかは設計者が決める必要があります。

材料の指定は「ステンレス」等では指定せず、JISで規定された記号で指示します。

理由は簡単で、ステンレスだけだとどのステンレスか分からないからです。

一般の方で気にしている方はいないと思いますが、実はステンレスにも添加物の種類や配合で性質が異なります。

例えば、SUS304は、耐食性向上のため、クロムを18%以上含むという特徴があります。

よって、単に「ステンレス」と指示するだけではどのステンレスか分からないので、SUS304、SUS316などの材料記号で指定します。

材料特性と選定は話し始めるとそれだけで1記事できてしまうくらい深いので、今回はこの辺にしておきます。

よく使われる板金材料

よく使われる板金材料をあげておこうと思います。

鋼系

鉄に炭素を足した合金を鋼と言います。いわゆる鉄系材料です。

SPCC:冷間圧延鋼板

よく使う板金として使う材料です。

鉄はそのままだと錆びるので、基本的にメッキして使います。

SECC:電気亜鉛めっき鋼板

メッキせずとも、すでに材料として買ってきた時点でメッキされているのが特徴です。

銘柄としては、新日鐵住金の「ジンコート」や、東洋鋼鈑の「シルバートップ」なんかが有名でしょうか。

メッキしなくて良いので、納期が早まる事が多く、自分は形状の確認だけできたら良い試作時とかに重宝しています。

ただし、切った端面はメッキがない事になるので、何もしなければ端面は錆びます。

SUS304

耐食性(サビに強い)を求めるならステンレス。SUS304はよく使われます。

SUS316

SUS304よりさらに耐食性を向上。

アルミ系

軽くて熱伝導率が高いのが特徴。

構造用鋼材料と違い、降伏点が無く、0.2%耐力で設計しないといけないのは注意点。

1000番台、2000番台など、材料記号の数字ごとに大きく特性が別れています

A5052

アルミの中では最もよく使われる合金と言われています。

銅系

C2600:銅と亜鉛の合金で、亜鉛が20%以上。黄銅や真鍮と呼ばれる。

C1020:無酸素銅。純度が99.96%以上の純銅。

ばね用板金

板バネを設計したい場合は、上記にあげた材料ではなく「ばね用板金」と呼ばれる材料を使います。

SUS304-CSP

C1700P

C5210P

C1720P

板金の板厚

板金の厚みはどんな厚みでも用意されている訳ではありません。

材料ごとにJIS規格で規定されているので、その板厚で設計する事になります。

参考金属材料 板厚表

また、JISで規定されていても一般的に流通していない板厚もあるので、そのあたりは注意しましょう。

例えば、SPCCの厚さ1.4はJISには入っていますが、一般的には流通していないので、この板厚で設計しても板金屋さんに作ってもらえないことでしょう。

また、中国で最終的に作る場合は、中国で流通している板厚も気にしておく必要があります。

板金の板厚の表し方

t1.6(板厚1.6mm)、t2(板厚2mm)など、thickness(厚み)の頭文字をとって、tを先頭につけて表します。

めっき指示の方法

SPCC等では、めっきなしだと錆びてしまうので、板金設計ではメッキの指示も合わせて行うことが多いです。

材料指示と同様、メッキの指示もJIS記号で行います。

めっき指示のJIS記号

例えば、上記指示を行うと「鉄系生地に電気亜鉛めっき5μm、クロメート処理」という意味になります。

詳しくは「JIS H 0404 電気めっき記号による表示方法」に規定されています。

使う材料がSPCCやSUSなら鉄系ですので「Ep-Fe/Zn5/CM2」のFeの部分はFeで良いですが、例えばC2600などの銅系材料を使うとしたら「Ep-Cu」というような感じになります。

めっきの種類や厚みもこの記号内で指示できるので、便利ですね。

なお、この「Ep-Fe/Zn5/CM2(亜鉛めっき+クロメート)」は結構一般的な指示で、よく使うと思います。

亜鉛メッキ指示時の注意点

クロメートには6価クロメートと3価クロメートがあり、クロメートだけだと6価クロメートであがってくる可能性があります。

念のため「3価クロメート」にする旨は、ちゃんと指示した方が良いです。

とくに海外が絡む場合は要注意。

RoHS指令により環境負荷物質として六価クロムが指定されているので、今後は使わない方が良いです。

板金設計の基本的な注意点

ここまで材料やメッキの話をしてきました。

ここからは製品設計のキモとなる形状の部分に踏み込んでいきたいと思います。

展開した時に一枚の板にならないといけない

まず、板金設計では、製品は1枚の板を曲げたり切ったりして作ります。

ですので、設計したデータは、展開した時に1枚の板になる必要があります。

展開した時、材料同士がぶつかっているなど、データでは出来ているように見えても、物理的に破綻している形状は製作不可となります。

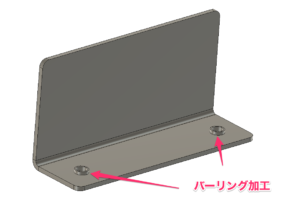

例えば、上記のような部品があるとします(説明用に急いで適当に作ったので細かいところは気にしないでください)。

3Dではなんとなく成り立っている気もします。

しかし、展開してみると、真ん中の突き出た部分があたります。

つまりこの部品は、展開して1枚の板にならないので、実際には作る事ができないのです。

初心者の頃はこういった設計もやりがちです。

意識するようにしましょう。

曲げルール等、加工上の制限を守る

展開した時に1枚の板になっていればどんな形状でも製作できるのかというと、実はそういう訳ではありません。

金属板を機械を使い加工していく以上、加工上の制限が存在します。

試作では、レーザーカット、ブレーキプレス(ベンダー)やターレットパンチプレス(タレパン)などで板金部品を製作します。

量産ではプレス金型などを用意して製作しますが、これらの加工機で問題なく作れる形状にしあげる必要があります。

工場の設備やジグの有無などで細かいところは違いますが、一般的に気にしておくべき事というのは存在します。

ここは結構重要ですので、下記にまとめます。

板金設計、曲げルールまとめ

Monoistの記事の中に「甚さんの「バンバン板金設計でキャリアアップ」(1)」というのがあるのですが、そこで紹介されている下記の絵が入門編としてはとても良くできています。

板金には厚みがあるため、曲げる時には、曲げの内側は圧縮され、外側は板が伸びます。

よって、穴が曲げに近すぎると、穴も一緒に変形します。

こういったような、加工したときに何か変な事が起きないように守るべきことを、1つの絵にしたのが上記の絵辞書です。

もちろん上級になるとこのルールから外れた設計もすることはあるのですが、これから板金設計しますという人は、まずはここで出てくるルールを守るようにしておけば、大きな問題はおきないです。

このmonoistに掲載されている甚さんシリーズは、結構勉強になるので読んでおくと良いと思います。

板金設計での注意点リスト

その他、よく設計時に出くわすところをまとめておきます。

外形線と曲げ線を一緒にしない

参考抜き形状との関係(曲げ加工のいろは その4)曲げの注意形状(1)

切り曲げは隙間をとる

参考切り曲げ(曲げ加工のいろは その5)曲げの注意形状(2)

板金設計時に採用する事のある製造技術

曲げる、穴を開ける、タップを切る(ねじ穴加工をする)以外にも、板金設計時によく使う手法があります。

バーリング加工

材料にネジ加工(タップをきる)しようとしたとき、板厚が薄すぎると加工が困難です。

また、ネジは3山以上かけようということも設計業界ではよく言われており、板厚が薄すぎると3山分確保できません。

そういった際には「バーリング加工」という穴の周りを立ち上げる加工をいれます。

上記は板金加工機メーカーで有名なAMADAの提供するイメージ動画で、バーリングがどのようにして行われるのかイメージしやすいです。

バーリングによる立ち上がり寸法等は、下記リンク先がわかりやすいです。

実際の図面での板金屋への指示としては「M3バーリング(紙面表側方向突き出し)」のように、呼び寸法(ネジ径)とバーリングの立ち上がり方向を書いておけば通じることが多いです。

私がいた業界(というか使っていた業者)では「M3バーリング」と書いておけばタップまで切ってくれていました。

しかし、これではタップを切る必要があるか明確でない(M3のタッピングねじを使うと想像される可能性がある)為、タップ加工が必要ならタップの指示まで明確に入れておくべきという意見もあります。

確かに、初めて使う業者であったりする場合は、指示が明確になるようにしておくべきであると思います。

より確実にするために「M3バーリング、タップ加工、並目(紙面裏側方向突き出し)」とまで書いておけば、どこに図面が出たとしても明確に意図が伝わるでしょう。

スポット溶接(抵抗スポット溶接)

ネジで締結する以外での部品同士を接合する手段としては、溶接があります。

溶接の中でも、スポット溶接(抵抗スポット溶接)はよく使われます。

このような手法がある事を覚えておきましょう。

スポット溶接を使おうとする場合は、溶接代の確保は考えておきましょう。

また、動画で見ると分かるように電極で挟む必要があります(ダイレクト式の場合)。

電極のアクセスについても考えておきましょう。

参考抵抗溶接基礎知識

スタッド、ナットの溶接とセルフクリンチングスペーサー

板金部品同士を溶接する以外に、ナットやボルト(スタッド)を板金に溶接する事も良くあります。

また、セルフクリンチングファスナーを使えば、溶接せずともプレスで圧入することでねじ立てができます。

板金加工業者の選定と板金部品の発注

データ(図面)ができたら、加工業者を見つけて部品を発注します。

ざっくりでいうと「試作なのか量産なのか」と「部品サイズ」で加工業者ごとに得意不得意あるので、ウェブサイトを見たり問い合わせしたり見積りしたりして確認する事になると思います。

めっき屋は自分で見つける必要は基本的には特に無いでしょう。

板金屋さんが仲良くしているメッキ業者があると思うので、図面にメッキ指示さえ入れておけば「発注→板金業者が加工→メッキ業者がめっき→板金業者にメッキ加工済みの部品が納品→発注者に納品」というような流れになると思います。

もし歴史あるメーカーに入社したという事であれば、上記の発注周りの事を実際に自分でやる必要は無いでしょうね。

いつも使ってる業者があるはずなので、そこを使う事になると思います。

出図すれば、あとは購買部門が業者は決めるという流れの会社も多いでしょう。

板金部品手配に必要なデータ

出図後の部品手配は「3Dデータ(step)、2D図面(dxf)、2D図面(pdf)」の3セットを添付して手配するのが最も間違いがありません。

3Dデータは使用しているCADの生データではなく、どのCADでも開く事ができるようにstepやparasolidのような中間データにして渡します。

【PDFデータがあると】

・文字化けなどに対応できる。

・寸法交差などを把握できる。【2Dデータがあると】

・3Dから2Dなどの、変換作業を削減できる。

・寸法公差などを把握できる。【3Dデータがあると】

・形状全体を回転させて、形状認識が一瞬で出来る。このように、3点のデータが揃っていると、製作側の不明点がほとんどなくなることで、手配側への問い合わせが無くなります。よって、お互いの無駄な時間が削減されることになります。各メーカーの設計部署などをはじめ、現在ではこの3点セットにて、試作手配がされるケースが増えています。

上記は、私も使用したことある大阪の試作板金会社のページからの引用です。

板金業者側からしてもこの3点セットが嬉しいと書いてあります。

可能な限り、3点セットを用意して手配するようにすると良いでしょう。

板金設計の勉強になるサイト

下記サイトや書籍を熟読すれば、知識はかなりつくと思います。

- 「甚さんの「バンバン板金設計でキャリアアップ」記事まとめ

- 板金設計の勘所 | 板金設計.com

- 基礎知識|製缶板金加工.com (大きめの板金物を扱うなら読んでおくと良いでしょう)

- 成形加工:プレス加工 | 情報プラットフォーム

- めっきQ&A | 三和メッキ工業株式会社

コメント