樹脂製品、プラスチック製品の成形にもっともよく使われている成形法に「射出成形」というものがあります。

樹脂部品を設計する場合の多くは、射出成形を検討する事になります。

そこで今回は、製品設計者の立場から見た「射出成形品の設計基礎知識」をまとめてみたいと思います。

対象は、新入社員のようなプラスチック製品設計の初心者です。

金型設計者や、成形担当者側から見ると少し物足りない部分もあると思いますが、自分自身が製品設計者側ですので、あくまで製品設計初心者向けに書いてみようと思います。

射出成形の概要

射出成形とは、プラスチック(樹脂)の成形方法の1つです。

加熱して溶かした樹脂を金型内に送り込んだ後、冷却して固め、希望の形のプラスチック部品を作り出す製造方法です。

英語では「Injection Molding」と言います。

- 加熱して樹脂を溶かす

- 金型内に送り込む

- 冷却して固める

- 設計した形で出てくる

すごく簡潔に流れを説明すると、上記の感じですね。

金型のイメージが湧かないという人は、たい焼きを想像してもらうとまずは良いと思います。

- 金型:たい焼きの焼き型

- 流し込まれる樹脂:食べる部分

というイメージになります。

射出成形の概要がよく分かる動画

製造方法については、上記の動画を見てもらうのが早いですね。

英語ですが、動画も豊富ですしイメージはつくかと思います。

射出成形を設計する際のポイント

製品設計者が気にするべきポイントをまとめます。

本来、深いところまで踏み込むともっと色々あるのですが、初心者がまず最初に気にしておくべきポイントを書いてみます。

ベース肉厚はできる限り均等にする

製品のベース肉厚が均一でないと、樹脂が冷え固まる時に時間差ができます。

それが、ヒケやソリなどの成形不良の原因となります。

また、極端に肉厚さがあると適切に樹脂が金型内を流れず、色々と問題がおきます。

できるだけ製品のベース肉厚は均一に設計する必要があります。

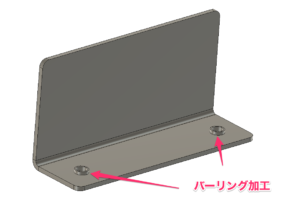

リブ補強

製品のベース肉厚を増やさずに強度を増す為の方法の1つに「リブをつける」という方法があります。

ペラペラの1枚板よりも、T字型にした方が強度が強そうなのはイメージが湧きますよね。

そういう事です。

材料力学でいうところの「断面係数」が関係してきます。

この際、リブ厚くしすぎると、裏側がヒケるので注意しましょう。

ボスの寸法

基板を固定する為には、ボスを立てます。

ボスも裏側のヒケの原因となるので、寸法や配置場所には注意が必要です。

絶対にヒケて欲しくない外観面の裏側に厚いボスを立てて本当にヒケた場合、あとあと困る事になります。

パーティングラインをどこに出すか

キャビティーとコアーの継ぎ目には、かならずパーティングライン(Parting line。略してPL)という線が入ります。

製品の最終的な外観にくるような部品ではなく内部の機構部品である場合は、機能上問題がないなら特に気にしなくても良いでしょう。

ただ、外観部品の場合は、このラインをどこに設定するかはよく考えた方が良いでしょう。

基本的に目立つ場所にあって気持ち良いものではないので、可能な限り目立たない位置にくるようにするのが良いです。

デザイン性が重視される製品であれば、デザイナーと相談しながらPLを決めることもあります。

抜き勾配を付ける。アンダーカットに気をつける

金型が開く為には、抜き勾配が付いている必要があります。

また、意図しないアンダーカット形状ができていないかも注意しましょう。

スライドを付けるときは、スライド稼働幅が十分か考える

外スライドであれば基本大丈夫ですが、内スライドとなる場合はスライドする為のスペースが無いと実際作れない形状になってしまいます。

どれくらい必要かはケースバイケースなので一概に言えないのが難しいところですが、内スライドを使うときは意識しておくようにしましょう。

シボと抜き勾配

ツルツルのプリンみたいな形状と、ギザギザの製品外観形状であれば、どちらがつるんと金型から剥がれやすいかは想像できますよね。

強めのシボを付ける場合、金型からの離型性が悪くなるので、可能な限り通常よりも抜き勾配を強めにつけた方が良いです。

可能な限り、できるだけシンプルな金型構成にする

スライドを入れないと作れない形状であれば、スライドを入れれば良いです。

しかし、入れる必要もない形状にスライドを入れる必要はありません。

例えば、押し切りのような工夫をすれば上下2方向抜きで作れる場合、そのように設計しましょう。

また、押し切り部の抜き勾配は大きめにします。

参考スライドを使わず横穴やフックの形成が可能に! 射出成形の設計に<押し切り合わせ>を取り入れる方法

位置決めを考える

基板を組む時、わざわざぴったりボス穴と基板の穴を合わせるのは面倒ですよね。

リブやボスをガイドにして位置が決まると、組み立てもスムーズです。

箱とフタがあれば、インローをつけて位置が決まるようにします。

射出成形は金型で形状が決まりますので、製品形状の工夫次第で色々できます。

組み立てやすいように、設計の工夫をこらしましょう。

ゲート位置をどこにするか

また、ゲートの位置をどこにおくか、ゲートを何点にするかは成形上重要なポイントとなります。

設計者だけで完全に決めるのは難しい場合も多いので、その場合は流動解析したり、成形・製造部門や成形業者と相談しながら決める事になります。

ただ、ゲート位置には基本的にゲート跡が残ります。

製品としてどこにゲートがあるといけないかどうかは、設計者やデザイナーしか分からないですので、そういったところは十分意識しておきましょう。

材質表示

プラスチック製品を分解すると、上記画像にある「>PS<」のような材質表示がよく書かれています。

樹脂はぱっと見だとどんな材料か分からないので、リサイクル時の分別に役立つから設計時にわかるように入れておこう流れですね。

「JIS K 6999」に沿って対応するのが望ましいでしょう。

射出成形に関連する基本用語

射出成形品を担当すると、必ず1度は聞くであろう言葉をまとめました。

まずは言葉の意味がわからないと、上司や周りの人に相談もできませんからね。

しっかり覚えましょう。

- 成形品:この言葉自体は割と広い意味を持ちますが、射出成形の文脈で話される時は「射出成形によって得られた部品や製品」の事を指します

- 成形条件:射出成形機に設定する保圧や射出速度などのパラメーターの事です

- コア:金型の可動側の事

- キャビ(キャビティー):金型の固定側の事

- イジェクタピン:成形品を金型(コア側)から押出て取り出す為のピン。押出ピンともいう。

射出成形に関連する参考になるサイト

参考成形条件の作り方

射出成形担当者レベルの話ですが、設計者が見ても面白く為になります。

コメント